ДЫМОСОС РЕЦИРКУЛЯЦИИ ГАЗОВ ГД-31К ОТ УКРВЕНТСИСТЕМЫ

ГД-31К — это высокоэффективное оборудование, предназначенное для рециркуляции дымовых газов котлов, работающих на твёрдом, газовом и мазутном топливе. Данный тип промышленного вентиляционного оборудования используется на объектах с интенсивной тепловой нагрузкой — в металлургии, энергетике, на агломерационных установках и промышленных котельных. Дымосос ГД-31К от компании Укрвентсистема соответствует современным требованиям надёжности, ресурсоэффективности и термостойкости, гарантируя стабильную эксплуатацию даже в условиях высоких температур и запылённости.

НАЗНАЧЕНИЕ ВЕНТИЛЯТОРОВ ГОРЯЧЕГО ДУТЬЯ ГАЗОВ ГД-31К

Центробежный дымосос всасывающего типа ГД-31К применяется для удаления и рециркуляции продуктов сгорания из топок твердотопливных и газомазутных котлов различной паропроизводительности. Он перемещает большие объёмы дымовых газов температурой до 400 °С и отличается низким удельным потреблением электроэнергии, что делает его экономически обоснованным выбором при модернизации систем промышленной вентиляции.

Основные сферы применения:

- сталелитейные и доменные цеха;

- котельные и сушильные установки;

- агломерационные фабрики и окатышевые линии;

- газомазутные котлы с уравновешенной тягой.

- Допустимая запылённость дымовых газов — до 0,5 г/м³.

УСЛОВИЯ ЭКСПЛУАТАЦИИ ВЕНТИЛЯТОРАГД-31К

Высокотемпературный вентилятор ГД-31К рассчитан на эксплуатацию как в помещениях, так и на открытом воздухе в условиях умеренного (У) и тропического (Т) климата по ГОСТ 15150-69, категория размещения 1. Допускается пуск при температуре в корпусе не ниже -30 °С. Максимально допустимая температура входящего газа — 400 °С.

Корпус и рабочие элементы вентилятораизготавливаются из жаропрочной стали, обеспечивая длительный срок службы и устойчивость к абразивному износу при работе с пылевоздушными смесями.

Возможно применение ГД-31К в системах удаления горячих и запылённых газов с размером частиц пыли до 0,5 мкм на аглоустановках предприятий чёрной металлургии.

КОНСТРУКЦИЯ ВЕНТИЛЯТОРА ГОРЯЧЕГО ДУТЬЯ ГД-31К

Дымосос ГД-31К — это прочная и ремонтопригодная конструкция, адаптированная под высокотемпературные и высоконагруженные условия эксплуатации. Конструктивно изделие состоит из следующих основных узлов:

- Рабочее колесо: сварная конструкция с лопатками из жаропрочной стали, смонтирована на ступице. Обеспечивает эффективное перемещение газов.

- Ходовая часть: включает вал, подшипники, крыльчатку охлаждения, уплотнительные узлы и эластичную муфту. Передаёт вращение от электродвигателя на рабочее колесо.

- Крыльчатка охлаждения: снижает теплопередачу к подшипниковым узлам, продлевая их срок службы.

- Улитка (корпус): сварена из профильного и листового металлопроката, усилена оребрением для повышения жёсткости конструкции.

- Осевой направляющий аппарат: регулирует объём и направление воздушного потока.

Монтаж вентилятораосуществляется на предварительно спроектированный фундамент, с учётом виброизоляции и динамических нагрузок.

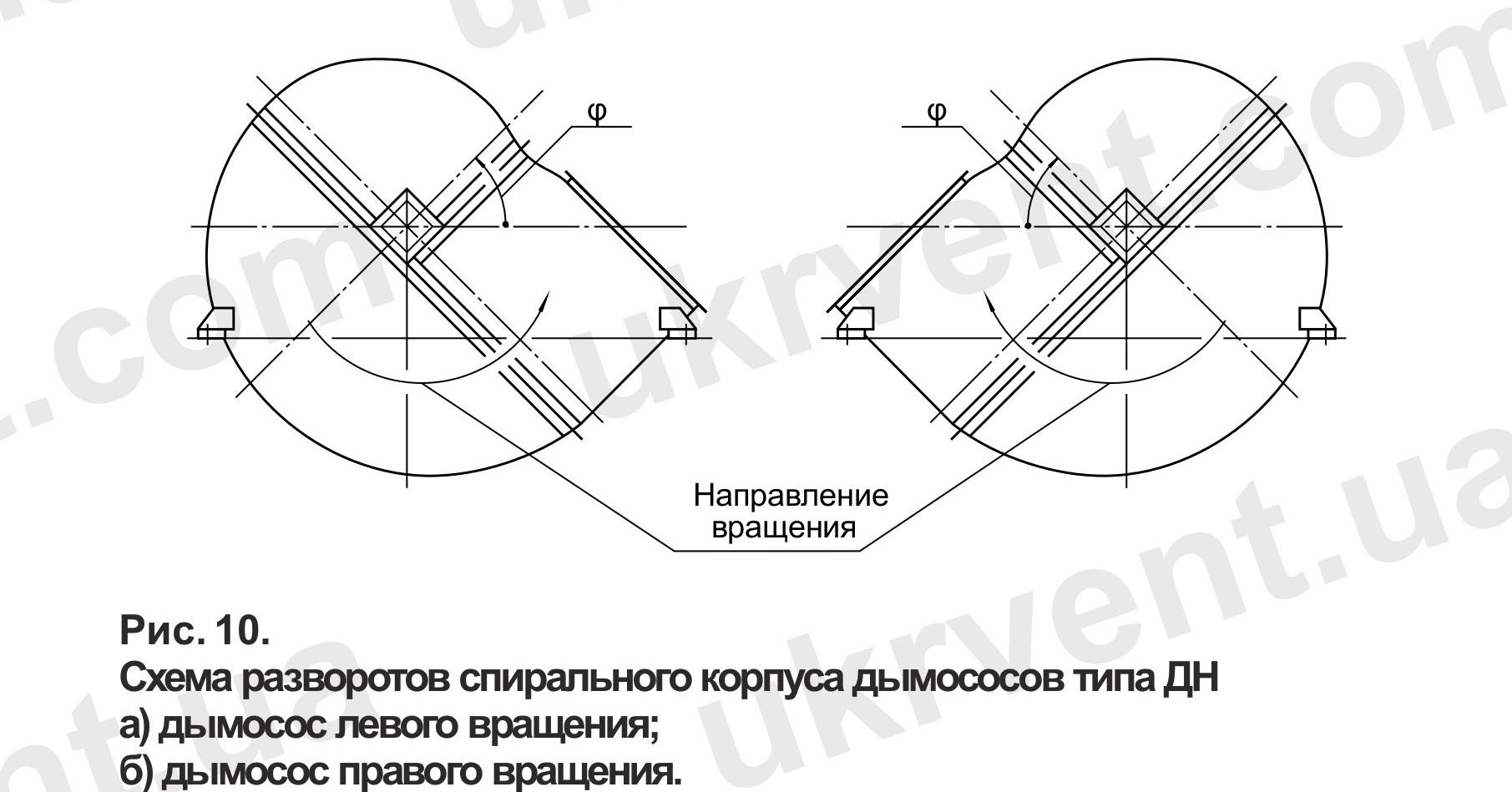

НАПРАВЛЕНИЕ ВРАЩЕНИЯ

В зависимости от условий размещения и компоновки оборудования, вентиляторы ГД-31К изготавливаются:

- правого вращения — если спираль улитки направлена по часовой стрелке;

- левого вращения — при направлении спирали против часовой стрелки.

При заказе необходимо указать требуемое направление вращения и способ размещения электропривода.

КЛАССИФИКАЦИЯ ДЫМОСОСОВ ГД-31К

Индекс “К” в маркировке указывает на наличие улучшенного двухопорного подшипникового узла с повышенной надёжностью и использованием термостойких смазочных материалов. Это обеспечивает бесперебойную работу в условиях длительной термической нагрузки.

ПРЕИМУЩЕСТВА ВЕНТИЛЯТОРАГД-31К

- высокая производительность при низком энергопотреблении;

- устойчивость к термической и абразивной нагрузке;

- возможность работы при запылённости до 0,5 г/нм³;

- ремонтопригодность и простота технического обслуживания;

- выбор направления вращения под нужды конкретного объекта.

Вентиляторы ГД-31К от Укрвентсистемы — это проверенное временем решение для тяжёлой промышленности. Они гарантируют надёжную и эффективную эксплуатацию при работе с агрессивными средами, обеспечивая бесперебойную тягу в сложных условиях производства. Заказывая оборудование у производителя, вы получаете не только сертифицированную продукцию, но и полный комплекс сопровождения: от подбора параметров до ввода в эксплуатацию.

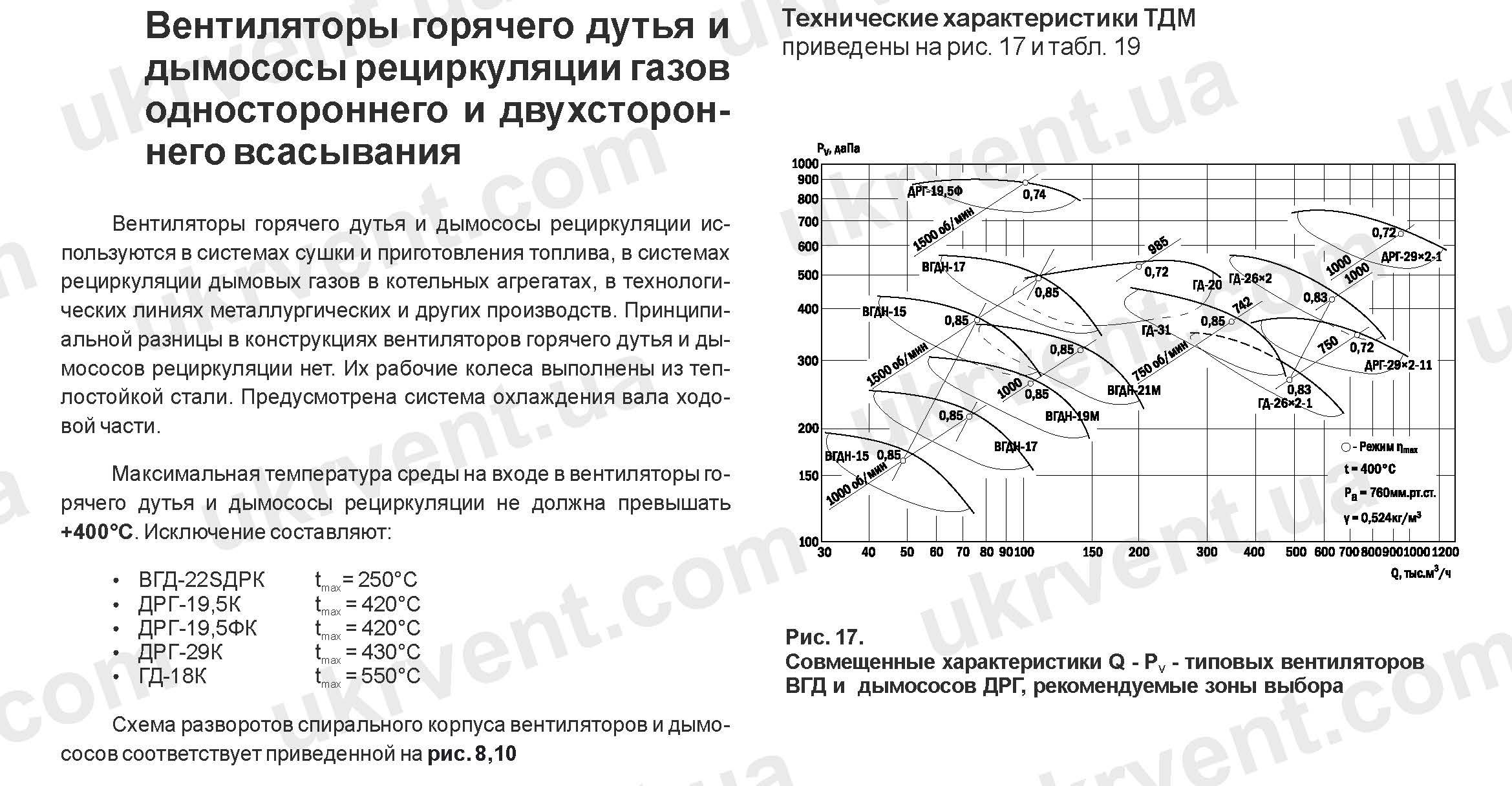

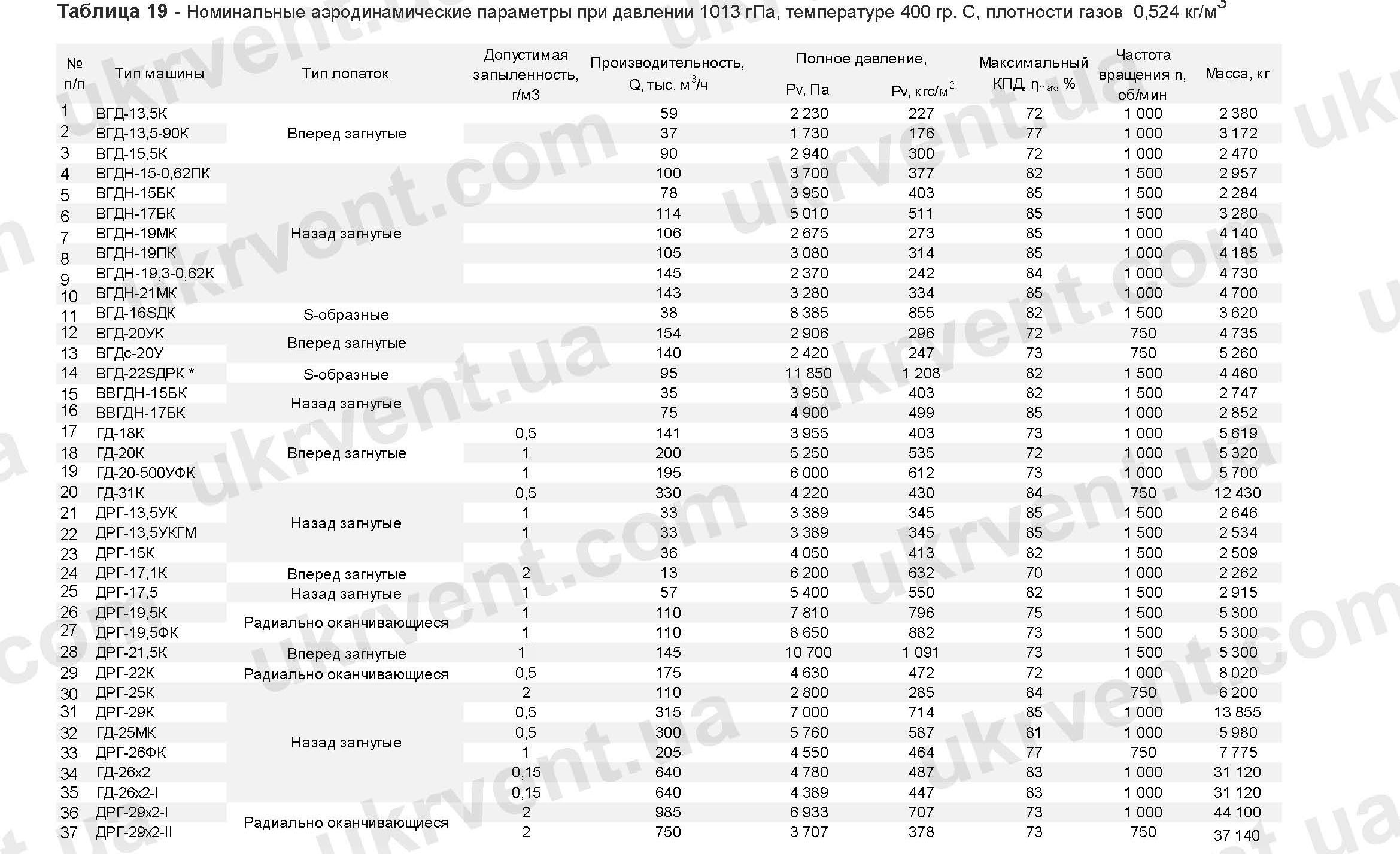

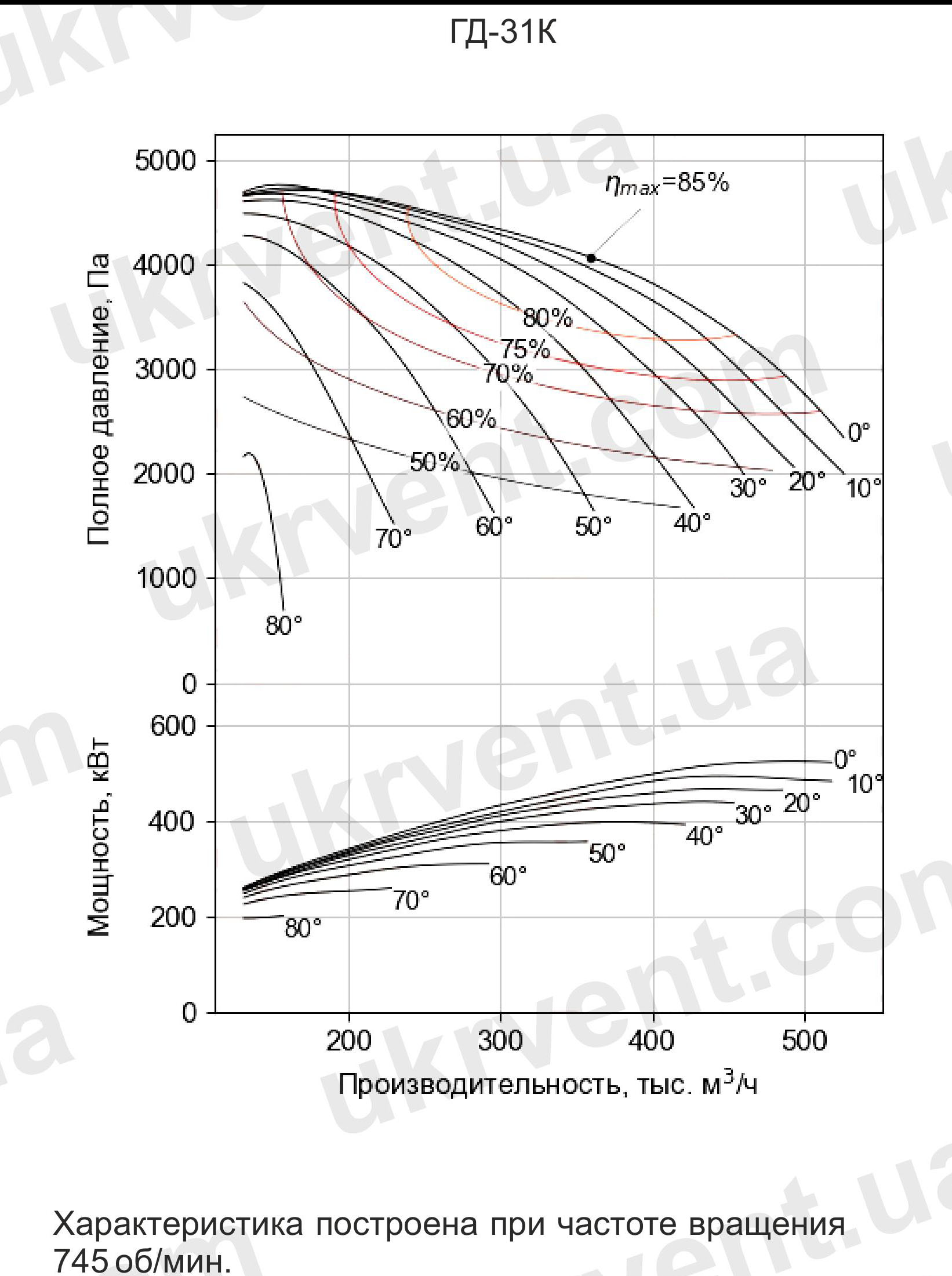

АЭРОДИНАМИЧЕСКИЕ ХАРАКТЕРИСТИКИ ВЕНТИЛЯТОРОВ ГОРЯЧЕГО ДУТЬЯ ГД-31К

при барометрическом давлении 1013 гПа, температуре 400°С и плотности газов 0,524 кг/м3 на входе в ТДМ

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ ГД-31К

| Тип машины | ГД-31К |

| Тип лопаток | Назад загнутые |

| Допустимая запыленность, г/м3 | 0,5 |

| Производительность, Q, тыс. м3/ч | 330 |

| Полное давление, Pv, Па | 4220 |

| Полное давление, Pv, кгс/м2 | 430 |

| Максимальный КПД, ηmax, % | 84 |

| Частота вращения n, об/мин | 750 |

| Масса, кг | 12430 |

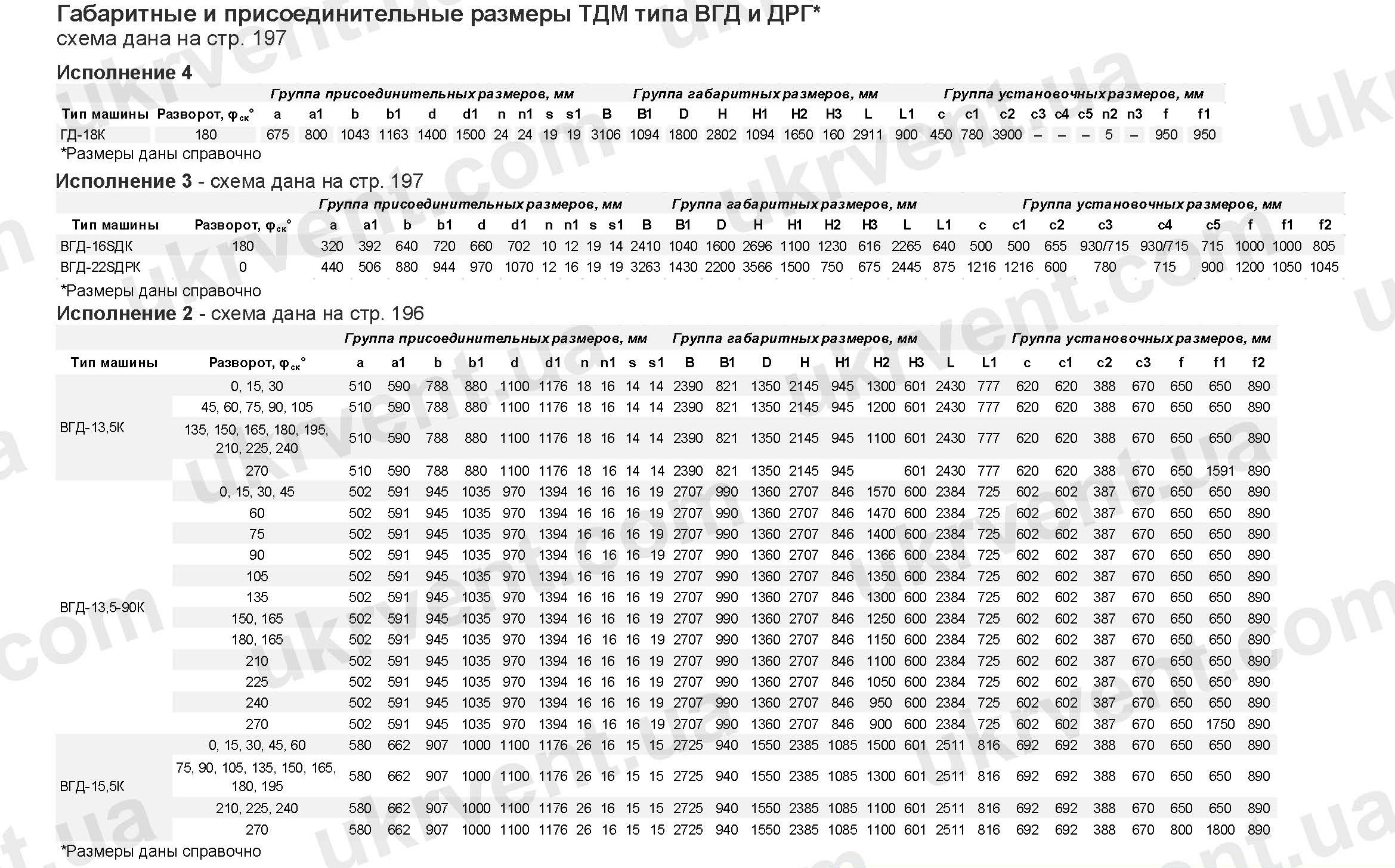

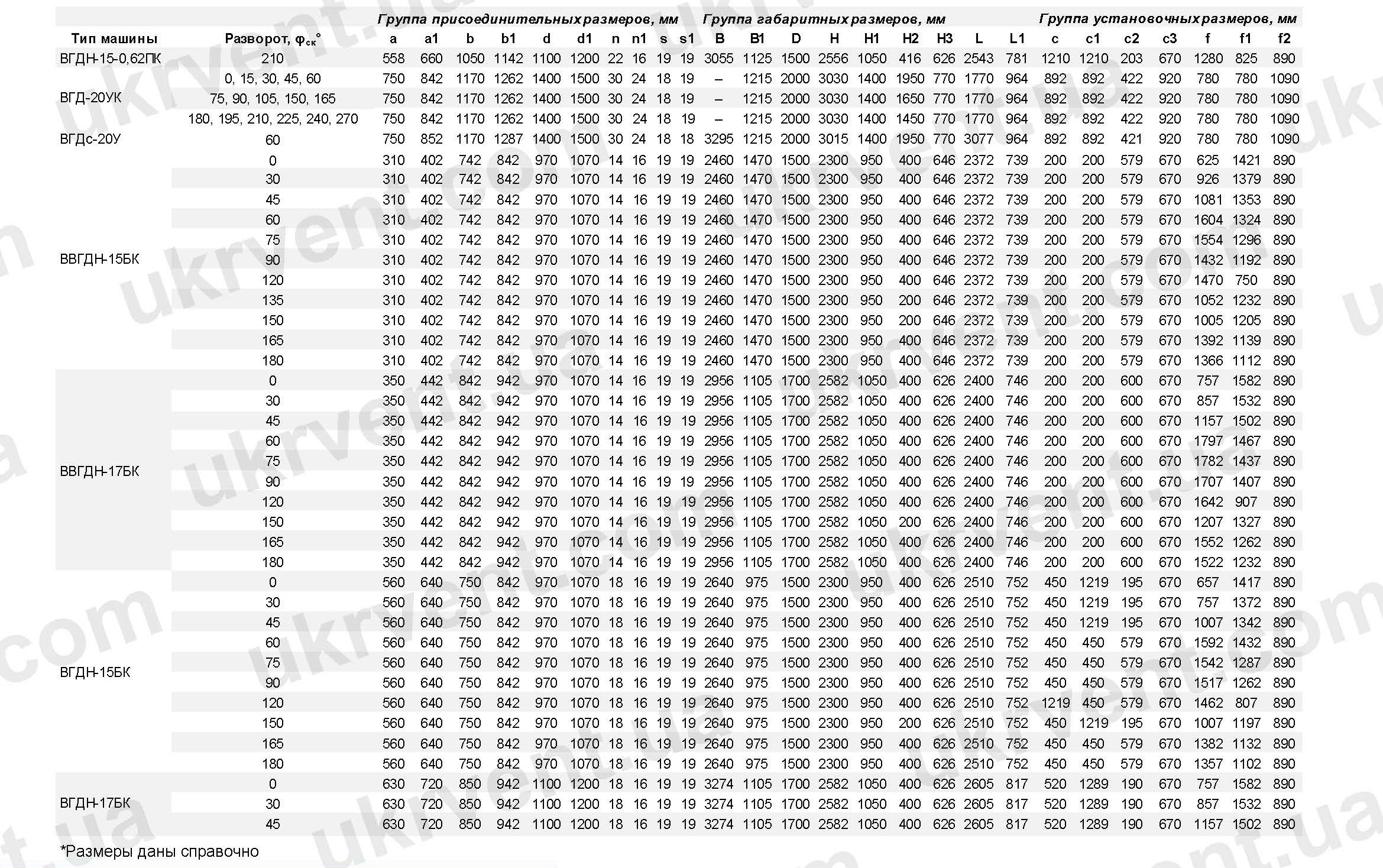

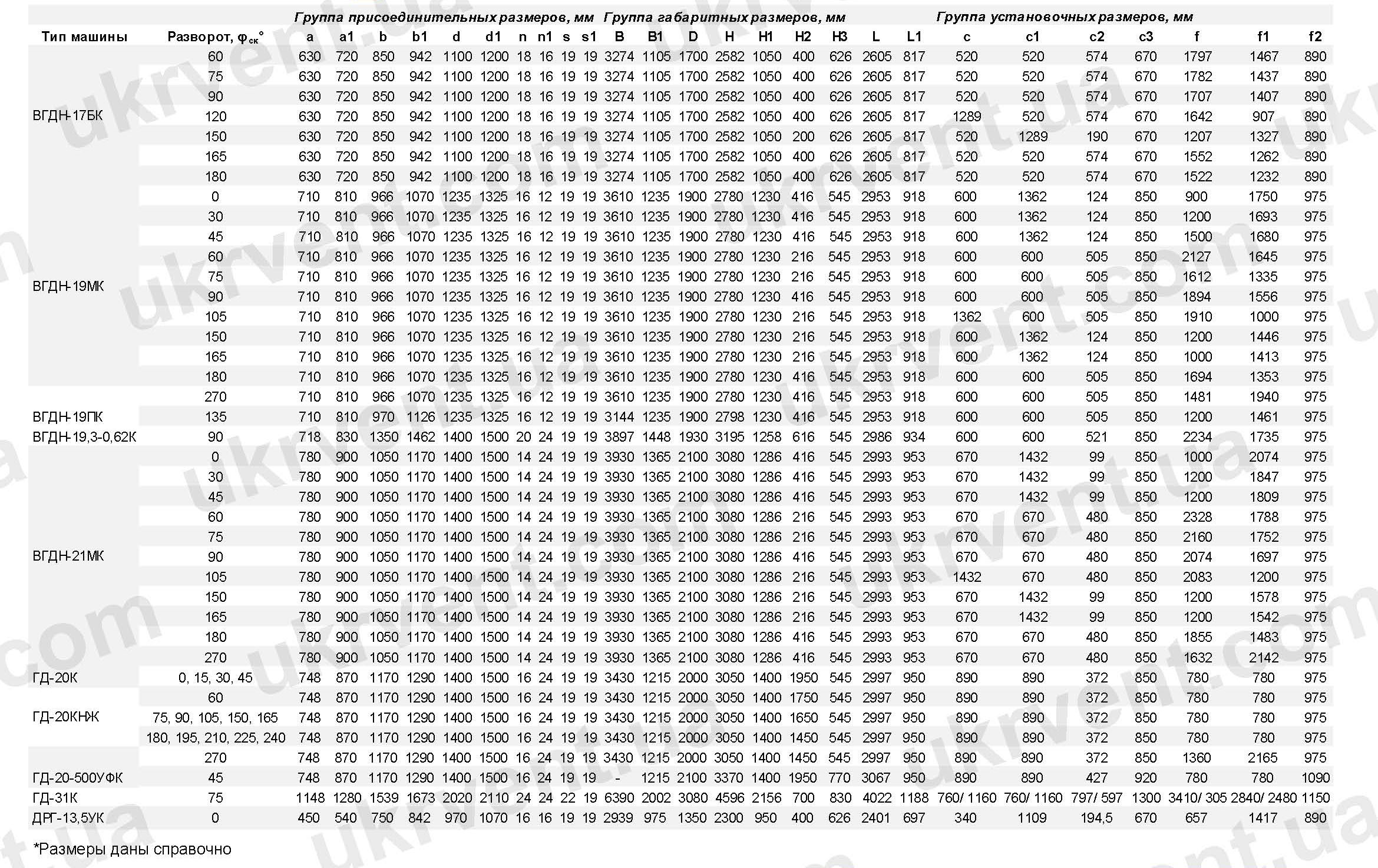

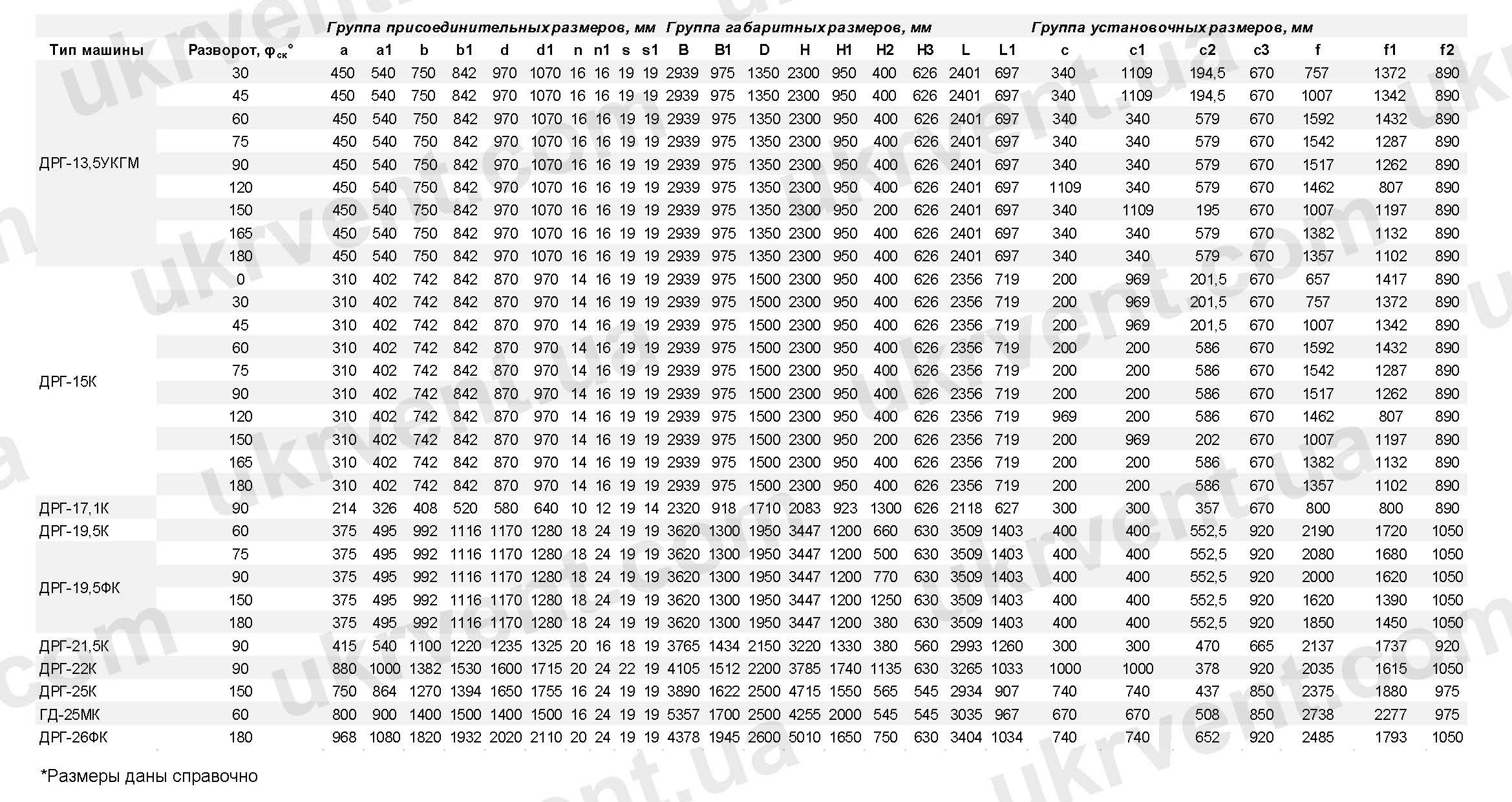

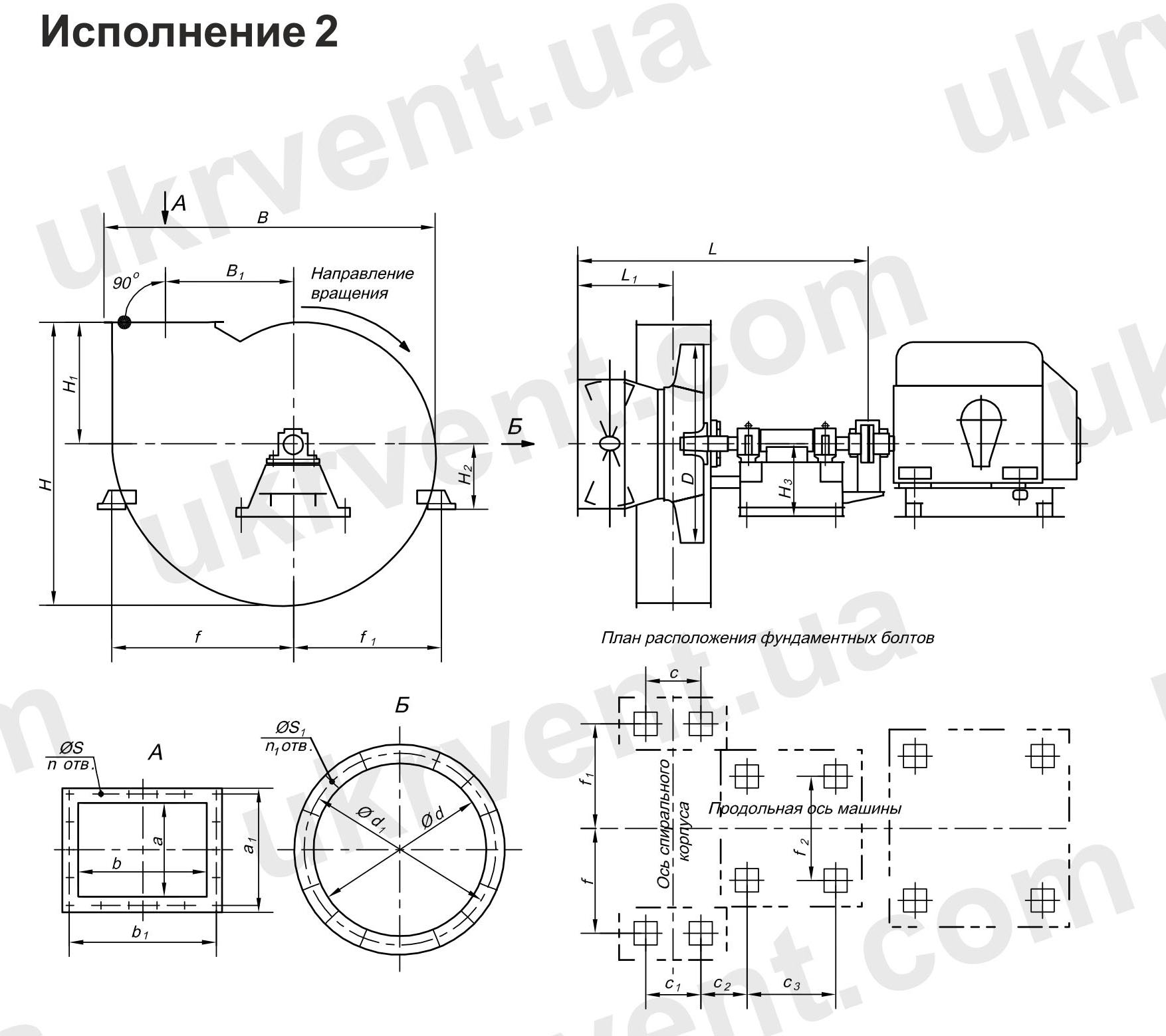

ГАБАРИТНЫЕ И ПРИСОЕДИНИТЕЛЬНЫЕ РАЗМЕРЫ ГД-31К

Группа присоединительных размеров, мм

Группа присоединительных размеров, мм

| Тип машины | Разворот, φск° | a | a1 | b | b1 | d | d1 | n | n1 | s | s1 |

| ГД-31К | 75 | 1148 | 1280 | 1539 | 1673 | 2020 | 2110 | 24 | 24 | 22 | 19 |

*Размеры даны справочно

Группа габаритных размеров, мм

| Тип машины | Разворот, φск° | B | B1 | D | H | H1 | H2 | H3 | L | L1 |

| ГД-31К | 75 | 6390 | 2002 | 3080 | 4596 | 2156 | 700 | 830 | 4022 | 1188 |

*Размеры даны справочно

Группа установочных размеров, мм

| Тип машины | Разворот, φск° | c | c1 | c2 | c3 | f | f1 | f2 |

| ГД-31К | 75 | 760/ 1160 | 760/ 1160 | 797/ 597 | 1300 | 3410/ 305 | 2840/ 2480 | 1150 |

*Размеры даны справочно

Машина специального назначения ГД-31 Дымосос ГД-31 для котлов (Информация справочная)

Дымосос ГД-31 для котлов

Назначение и область применения

Машина специального назначения – Центробежный дымосос одностороннего всасывания ГД-31 предназначен для рециркуляции дымовых газов газомазутного котла под наддувом паропроизводительностью 1000 т/ч к энергоблоку мощностью 300 МВт.

Дымосос является машиной специального назначения и применение его не по назначению не допускается.

По характеру кривых полного давления дымосос применяется как для одиночной, так и для последовательно-параллельной работы.

Дымосос ГД-31 рассчитан на продолжительный режим работы в помещениях и на открытом воздухе в условиях умеренного и тропического климата (климатическое исполнение У или Т, категория размещения 1, 93ОСТ 15150-69). Запуск дымососа разрешается при температуре в улитке не ниже -30° С. Максимально допустимая температура на входе в дымосос не должна превышать 400° С.

Эксплуатация дымососа допускается при частоте вращения 750 об/мин.

Техническая характеристика дымососа ГД-31

Техническая характеристика вентилятора приведена в табл. 1.

Таблица 1

| Диаметр рабочего колеса, мм | 3080 |

| Маховой момент ротора, кгс·м2 | 17500 |

| Производительность, м3/ч | 330000 |

| Полное давление, кгс/м2 | 430 |

| Температура, °С | 347 |

| Частота вращения, об/мин | 745 |

| Мощность на валу, кВт | 480 |

| Максимально допустимая частота вращения, об/мин | 750 |

| Максимальный КПД, % | 84 |

| Габаритные размеры при φ = 75° С: | |

| длина (без электродвигателя) | 4285 |

| ширина | 5900 |

| высота | 4600 |

| Масса дымососа (без электродвигателя), т | 14 |

| Статическая нагрузка на фундамент, т: | |

| от массы рамы и ходовой части рабочего колеса | 6.8 |

| от массы улитки, направляющего аппарата и подставок | 7 |

Примечание. Производительность, давление и мощность даны при режиме максимального регулирования “Вверх” по параболе, проходящей через точку максимального КПД и начало координатной системы Q-Н.

Конструкция дымососа ГД-31 Описание

Рис.1 Дымосос типа ГД-31 Учитывая высокую температуру перемещаемых дымовых газов, дымосос изготовляется из жаропрочной стали 12ХМ (ЧМТУ-5769-57) и сваривается с помощью электродов типа Э-ХМ (ГОСТ 9467-60); применяется также стальное литье 10МХА (ТУ 273-69НЗЛ).

Дымосос ГД-31 изготовляется правого и левого вращения. Правым считается вращение рабочего колеса по часовой стрелке, если смотреть со стороны электродвигателя.

Основными узлами дымососа являются: рабочее колесо, ходовая часть, улитка, всасывающая воронка и осевой направляющий аппарат.

Рабочее колесо дымососа представляет собой сварную конструкцию, состоящую из крыльчатки и ступицы.

Крыльчатка состоит из 16 листовых загнутых назад лопаток, расположенных между основным (коренным) и коническим (покрывающим) дисками. Лопатки крыльчатки штампованные. Конический диск выполнен переменной толщины точением.

Ступица, выполненная из стального литья, прикрепляется к основному диску крыльчатки заклепками. Крыльчатка в сборе со ступицей крепится на валу ходовой части с помощью шпонки и специального винта, заворачиваемого в торец вала ходовой части.

Ходовая часть дымососа состоит из: кованого вала; подшипников качения, расположенных в литом корпусе, имеющем горизонтальный разъем, крыльчатки охлаждения; узлов уплотнения и упругой втулочно-кольцевой муфты, соединяющей вал машины непосредственно с валком электродвигателя. Правый подшипник, расположенный со стороны электродвигателя, является опорно-упорным. Опорный подшипник свободно перемещается в корпусе, за счет чего компенсируются температурные изменения длины вала.

Общий корпус, отлитый из чугуна, исключает коробление в процессе эксплуатации и уменьшает вибрацию подшипников. Корпус подшипников монтируется на фундаментной раме, которая крепится к общему фундаменту фундаментными болтами.

Смазываются подшипники с помощью масляной ванны, расположенной в корпусе ходовой части. Уплотнение вала состоит из резиновых манжет и маслосбрасывающих колец, предотвращающих утечку масла. Охлаждение масла осуществляется посредством змеевика, расположенного в масляной ванне. По змеевику циркулирует охлаждающая вода, подводимая с одной стороны корпуса подшипников. Расход охлаждающей воды составляет около 0,5 м3/ч на дымосос, температура воды на входе в змеевик не должна превышать 25°С. На период зимней эксплуатации при понижении температуры окружающей среды ниже 0°С система водяного охлаждения отключается, и вода удаляется продувкой змеевика сжатым воздухом.

Допустимая температура подшипников ходовой части не должна превышать 70° С.

Уровень масла в масляной ванне контролируется указателем уровня, температура масла – двумя термометрами сопротивления типа ТСП-085 (ГОСТ 6651-59), для установки которых в корпусе ходовой части предусмотрены гнезда – над опорными и упорным подшипниками. Гнезда под термометры сопротивления позволяют устанавливать гильзу (оправу) с техническим ртутным термометром типа П5-1°-240-66 (ГОСТ 2823-73).

Для смазки подшипников применяется масло турбинное Т22 (ГОСТ 32-74) или индустриальное И-20А (ГОСТ 20799-75).

Крыльчатка охлаждения устанавливается на конце вала между корпусом ходовой части и улиткой и служит для уменьшения передачи тепла, распространяющегося в процессе работы машины вдоль вала от рабочего колеса в сторону подшипников. Наружный воздух засасывается крыльчаткой охлаждения, представляющей собой центробежный вентилятор, движется вдоль вала навстречу распространяющемуся теплу, отбирает это тепло у вала и затем, нагретый, выбрасывается в окружающую атмосферу . Следует иметь в виду, что эффективное воздушное охлаждение вала происходит только во время работы дымососа, поэтому при его останове не допускается пропуск горячих дымовых газов через улитку дымососа.

Узел уплотнения предназначен для предотвращения прорыва горячих дымовых газов в окружающую атмосферу в месте прохода всасывающей трубы крыльчатки охлаждения. Конструктивно он выполнен в виде бесконтактного уплотнения камерного типа, компенсирующего возможные тепловые расширения улитки дымососа. Рабочими элементами уплотнения являются чугунные разъемные кольца, образующие двухкамерный лабиринт (см. узел II на рис. 1). Для предотвращения задиров внешней поверхности всасывающей трубы крыльчатки охлаждения при запусках дымососа в чугунных кольцах предусмотрены кольцевые канавки, в которые заложен асбестовый шнур.

Ротор дымососа в сборе (ходовая часть с насаженными рабочим колесом и крыльчаткой охлаждения) подвергается балансировке.

Улитка – сварная из листовой и профильной сталей. Для создания необходимой жесткости торцевые стенки улитки усилены оребрением из швеллеров и полос. В улитке имеется смотровой люк, обеспечивающий возможность технического осмотра проточной части дымососа при кратковременных остановах. Для выема ротора из улитки предусматривается съемная часть.

Дымосос поставляется с окончательно приваренными к обечайке улитки двумя кронштейнами, место расположения которых определяется требуемым разворотом улитки. Кронштейны монтируются на подставках специальным болтовым соединением, подставки крепятся к общему фундаменту фундаментными болтами.

Опорные поверхности кронштейнов улитки находятся в горизонтальной плоскости, проходящей вблизи оси вращения рабочего колеса, что обеспечивает направленность возможных тепловых расширений в вертикальном направлении (вверх и вниз). Направленность тепловых расширений улитки в плоскости опорных поверхностей обеспечивается за счет возможных смещений кронштейнов относительно болтов, для чего в кронштейнах предусмотрены увеличенные отверстия под болты (см. узел III на рис. 1).

Кроме указанного, обеспечивается дополнительная фиксация положения улитки дымососа в осевом направлении. С этой целью к обечайке улитки в нижней ее части приварен швеллер (по всей ширине улитки), возможные смещения которого относительно оси вращения рабочего колеса ограничиваются двумя швеллерами, приваренными к подставкам, заделанным, в свою очередь, в общий фундамент.

Конструкция крепления улитки обеспечивает стабильность пространственного расположения оси вращения рабочего колеса в процессе эксплуатации дымососа.

По расположению выхлопного патрубка улитки дымосос изготовляют только в одном исполнении – φ = 75° (угол φ отсчитывается от горизонтальной оси).

Всасывающая воронка дымососа состоит из вальцованного конуса и уплотнительного точеного кольца, приваренного к вершине конуса. Уплотнительное кольцо имеет выточку, в которую заложена уплотнительная лента, выступающая за пределы выточки и заходящая своей кромкой внутрь воротника рабочего колеса. Уплотнительная лента прикрепляется к уплотнительному кольцу с помощью болтов.

Конструкция всасывающей воронки обеспечивает стабильность в процессе эксплуатации дымососа требуемых значений осевого и радиального зазоров между внешней поверхностью уплотнительного кольца и внутренней поверхностью воротника рабочего колеса. Следует отметить исключительно важное значение стабильности указанных зазоров для машин данного типа (с загнутыми назад лопатками рабочих колес), так как этим обеспечиваются номинальные аэродинамические параметры машин.

Режим работы дымососа устанавливается осевым направляющим аппаратом, состоящим из сварного цилиндрического корпуса с направляющей полосой, по которой перемещается на роликах поворотное кольцо; 12 профильных лопаток, соединенных с поворотным кольцом рычажной системой; и обтекателя, расположенного в центре (по оси) корпуса аппарата.

Лопатки осевых направляющих аппаратов могут поворачиваться на угол от 0 (всасывающее отверстие открыто полностью) до 90°. При промежуточных углах от 0 до 90° поток газов отклоняется по направлению вращения рабочего колеса, что приводит к плавному уменьшению производительности и давления, развиваемых машиной.

Привод направляющих аппаратов осуществляется от электроисполнительного механизма типа МЭО-160.

В конструкции дымососа предусмотрено ограждение вращающихся частей втулочно-пальцевой муфты и крыльчатки вентилятора охлаждения.

Для установки дымососа должен быть спроектирован и сооружен фундамент согласно чертежу общего вида. План расположения фундаментных болтов. Конструкция фундамента и способ заделки фундаментных болтов разрабатываются проектной организацией.

Для защиты обслуживающего персонала от воздействия высокой температуры металлоконструкции дымососа должны покрываться снаружи слоем теплоизоляции. Температура наружной поверхности тепловой изоляции не должна превышать 45°С при температуре окружающей среды 20°С. Теплоизоляция проектируется и выполняется силами и средствами заказчика.

Конструкция дымососа не рассчитана на восприятие нагрузок от массы и теплового расширения подводящих и отводящих газопроводов. Перед и за дымососом устанавливаются компенсаторы.

Привод дымососа осуществляется от закрытого односкоростного асинхронного электродвигателя ДАЗО2-17-54-8У1 установленной мощностью 800 КВт, напряжением 6000 В и частотой вращения 744 об/мин.

Аэродинамическая характеристика дымососа ГД-31

Производительность, полное давление, мощность на валу и КПД дымососа определяются на различных режимах работы по аэродинамической характеристике.

Дымосос поставляется узлами, указанными в таблице 2.

Таблица 2

| Комплект поставки | Число узлов на одну машину | Примечание |

| Ходовая часть с рабочим колесом и ограждением муфты на общей фундаментной раме | 1 | Поставляются в сборе |

| Верхняя часть улитки | 1 | |

| Нижняя часть улитки | 1 | |

| Осевой направляющий аппарат | 1 | |

| Фундаментные болты с гайками | 1 | Комплект |

| Электродвигатель ДАЗО2-17-54-8У1 | 1 |

Размеры поставляемых узлов ограничены нормальным железнодорожным габаритом.

В объем поставки не входят: контрольно-измерительные приборы, асбестовые уплотнения разъемов дымососа, электроисполнительный механизм типа МЭО-160 и внешние трубопроводы водяного охлаждения.